Z przyjemnością informujemy, że firma RAVEO SP. Z O.O. weźmie udział w targach Warsaw Industry Week 2025, które odbędą się w dniach 4-6 listopada 2025 w Warszawie. – Warsaw Industry Week

Zapraszamy wszystkich zainteresowanych nowoczesnymi rozwiązaniami dla przemysłu do odwiedzenia naszego stoiska w: HALA E, E2.23b.

Będzie to doskonała okazja do zaprezentowania naszych najnowszych produktów i technologii oraz do nawiązania wartościowych kontaktów biznesowych.

Do zobaczenia na targach – zespół RAVEO.

Firma Kollmorgen wprowadza na rynek serię Essentials Motion Systems, kompleksowy system napędowy składający się z serwomotoru, serwosterownika, okablowania i akcesoriów. System został zaprojektowany tak, aby ułatwić projektowanie maszyn, skrócić czas dostawy oraz zapewnić niezawodność i wydajność typową dla rozwiązań premium.

Do kluczowych cech tej serii należą:

Serwosilnik Kollmorgen Essentials™

Serwosterowanie Kollmorgen Essentials™

Wspólnie świętowaliśmy 15-lecie działalności firmy RAVEO. Ten dzień był dla nas nie tylko okazją do spotkania się z partnerami biznesowymi, klientami i współpracownikami, ale także momentem do refleksji nad drogą, jaką przebyliśmy w ciągu ostatnich 15 lat.

Program uroczystości obejmował prezentację nowości oraz dyskusję na temat przyszłości technologii w naszej branży. Nie zabrakło również bogatego programu towarzyszącego oraz wieczornego koncertu, który zakończył cały dzień w doskonałej atmosferze.

Serdecznie dziękujemy wszystkim, którzy wzięli udział w tym wydarzeniu – osobiście lub zdalnie. Wasze wsparcie i zaufanie są dla nas motorem napędowym i motywacją na kolejne lata.

Zapraszamy do obejrzenia krótkiego filmu i kilku zdjęć, które przywołują wyjątkową atmosferę tego dnia.

W RAVEO wierzymy, że świetna współpraca nie powstaje tylko przy biurku, ale także poza biurem. Dlatego też w tym roku wybraliśmy się na tradycyjną letnią wycieczkę rowerową, która zapewniła nam nie tylko przyjemny ruch, ale także przestrzeń do nieformalnych spotkań całego zespołu.

Trasa tegorocznej wycieczki miała prawie 40 km i prowadziła przez malowniczy krajobraz w okolicy Otrokovic. Wyjechaliśmy z naszej siedziby i pierwszy przystanek zrobiliśmy przy schronisku U Boudy w Malenovicach. Stamtąd kontynuowaliśmy podróż na południowy wschód przez Topolnę do Spytihněva, gdzie czekała na nas przyjemna przerwa w restauracji Na Rejdě z doskonałym poczęstunkiem.

Po krótkim odpoczynku ruszyliśmy z powrotem do Otrokovic, tym razem z poczuciem dobrze wykonanego wysiłku fizycznego i uśmiechem na twarzy.

Cały dzień upłynął w przyjaznej atmosferze, pełnej śmiechu i wspólnych wrażeń. Był to świetny sposób na nabranie nowej energii i jeszcze większe zintegrowanie naszego zespołu.

Dziękujemy wszystkim kolegom, którzy wzięli udział w imprezie i czekamy na kolejne wspólne wydarzenie!

Prowadnica liniowa to element mechaniczny, który pozwala na precyzyjne prowadzenie ruchu wzdłuż jednej osi. Używana jest w różnych maszynach i systemach automatyki, aby zapewnić dokładność i stabilność ruchu. Dowiedz się, jak prowadnice liniowe wspierają precyzyjne maszyny przemysłowe i urządzenia.

Prowadnice liniowe to podzespoły, które odgrywają istotną rolę w wielu branżach, od przemysłu motoryzacyjnego po automatykę. Dzięki nim maszyny mogą wykonywać precyzyjne ruchy, co wpływa na efektywność produkcji. W tym artykule wyjaśniamy, dlaczego prowadnice liniowe są niezbędne w nowoczesnym przemyśle.

Prowadnice liniowe oferują wiele korzyści w systemach automatyki, w tym wysoką nośność, precyzyjność oraz łatwość montażu. Dzięki nim procesy produkcyjne stają się bardziej efektywne, a urządzenia działają płynnie i niezawodnie. Sprawdź, jakie prowadnice liniowe będą najlepsze do Twojego systemu.

Wybór odpowiedniej prowadnicy liniowej zależy od wielu czynników, takich jak obciążenie, prędkość ruchu oraz warunki pracy. Dowiedz się, jakie typy prowadnic liniowych są dostępne na rynku i jak dopasować je do swoich potrzeb.

Prowadnice liniowe to elementy, które zapewniają dokładność ruchu w urządzeniach i maszynach. Zastosowanie prowadnic liniowych w technologii pozwala na tworzenie bardziej precyzyjnych i trwałych produktów. Sprawdź, jak różne branże wykorzystują te komponenty.

Wysokiej jakości prowadnice liniowe zapewniają długowieczność i niezawodność systemów, w których są stosowane. Dowiedz się, jakie korzyści płyną z wyboru najlepszych prowadnic liniowych i jak wpłyną na wydajność Twojej produkcji.

W nowoczesnym przemyśle wymagania dotyczące precyzyjnych i niezawodnych komponentów są coraz wyższe. Prowadnice liniowe stanowią odpowiedź na te potrzeby, zapewniając doskonałą jakość i precyzję ruchu w szerokim zakresie zastosowań. Odkryj innowacyjne rozwiązania w dziedzinie prowadnic liniowych.

STS Couplings – Nowoczesne Rozwiązania Sprzęgieł dla Przemysłu

Współczesne konstrukcje maszyn i urządzeń przemysłowych wymagają niezawodnych i efektywnych rozwiązań w zakresie przenoszenia momentu obrotowego. Kluczowym elementem w wielu aplikacjach są sprzęgła, które muszą charakteryzować się wysoką precyzją, trwałością i odpornością na trudne warunki pracy. STS Couplings to uznany producent sprzęgieł, oferujący szeroki zakres produktów, które spełniają wymagania nowoczesnego przemysłu. W tym artykule przybliżymy ich ofertę oraz omówimy kluczowe zalety tych rozwiązań.

STS Couplings oferuje szeroką gamę sprzęgieł przeznaczonych do różnych zastosowań przemysłowych, w tym:

Sprzęgła STS Couplings wyróżniają się wieloma zaletami, które sprawiają, że są one chętnie wybierane przez inżynierów i konstruktorów maszyn. Oto najważniejsze z nich:

Sprzęgła STS są wykonane z wysokiej jakości materiałów, takich jak stal nierdzewna, stopy aluminium oraz zaawansowane polimery, co zapewnia ich długą żywotność i odporność na zużycie nawet w wymagających warunkach przemysłowych.

Produkty STS Couplings sprawdzają się w środowiskach o wysokich temperaturach, dużej wilgotności, silnym zapyleniu czy kontaktach z agresywnymi chemikaliami. Dzięki temu znajdują zastosowanie w branżach takich jak przemysł chemiczny, spożywczy, energetyczny i morski.

Wiele modeli sprzęgieł STS oferuje doskonałe tłumienie drgań i kompensację niewspółosiowości, co minimalizuje obciążenia mechaniczne na podzespoły napędowe, wydłużając ich trwałość i zmniejszając koszty eksploatacji.

Dzięki precyzyjnemu wykonaniu oraz nowoczesnym rozwiązaniom konstrukcyjnym, sprzęgła STS są łatwe w montażu i konserwacji. Niektóre modele oferują możliwość szybkiej wymiany elementów bez konieczności demontażu całego systemu napędowego.

Sprzęgła STS wyposażone są w mechanizmy zabezpieczające przed przeciążeniem, co zwiększa bezpieczeństwo pracy układów napędowych i zapobiega kosztownym awariom.

Dzięki szerokiemu zakresowi produktów, sprzęgła STS znajdują zastosowanie w wielu branżach przemysłowych, w tym:

STS Couplings to marka oferująca wysokiej jakości sprzęgła dostosowane do różnorodnych potrzeb przemysłu. Dzięki zaawansowanej technologii, niezawodności oraz szerokiej gamie produktów, inżynierowie i konstruktorzy mogą znaleźć idealne rozwiązanie dla swoich aplikacji. Niezależnie od warunków pracy – czy to wysokie obciążenia, ekstremalne temperatury czy precyzyjne układy napędowe – sprzęgła STS Couplings zapewniają wydajność, bezpieczeństwo i długą żywotność systemów napędowych. Wybór produktów STS to inwestycja w jakość i niezawodność działania maszyn oraz urządzeń przemysłowych.

Więcej informacji można znaleźć na stronie www.raveo.com.pl.

Elektryczne siłowniki liniowe MecVel mogą przenosić obciążenia do 20 ton, spełniając nawet najbardziej rygorystyczne wymagania przemysłu opakowaniowego, takie jak wysoka wydajność, energooszczędność, zrównoważony rozwój i elastyczne konfiguracje dostosowane do konkretnych zastosowań.

Nie jest zatem przypadkiem, że siłowniki liniowe MecVel, które spełniają wszystkie te kryteria, coraz bardziej zyskują na znaczeniu w dziedzinie automatyzacji i przejścia na Przemysł 4.0.

Od przetwarzania surowców po pakowanie gotowych produktów, siłowniki liniowe znajdują szeroki zakres zastosowań.

Kluczowe obszary obejmują:

W fazach kompletacji i magazynowania towarów pakowanych, elektryczne siłowniki liniowe są stosowane w cobotach, ramionach robotycznych, AGV, AMR i ogólnie w robotach mobilnych. Ich głównym zadaniem jest regulacja kierunku i wysokości platformy ładunkowej, dostosowana do rodzaju i ilości opakowań, które mają być transportowane i przechowywane w regałach.

Ogólnym celem MecVel jest dostarczanie najnowocześniejszych systemów liniowych, które zastępują przestarzałe technologie hydrauliczne i pneumatyczne. Skutkuje to bardziej energooszczędnymi liniami produkcyjnymi, zwiększeniem bezpieczeństwa, produktywności i ogólnego tempa produkcji. Innowacje te przyczyniają się do bardziej ekologicznego przemysłu opakowaniowego, jednocześnie spełniając rosnące wymagania techniczne związane z przejściem do Przemysłu 4.0.

W celu uzyskania profesjonalnej porady i wsparcia w wyborze produktów, które spełnią dokładnie Twoje potrzeby, skontaktuj się z nami.

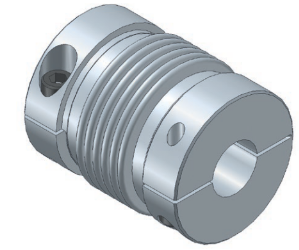

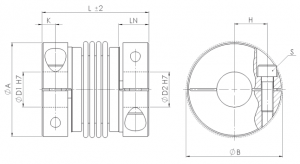

Sprzęgła mieszkowe STS z mieszkiem ze stali nierdzewnej znajdują zastosowanie w wielu dziedzinach techniki napędowej. Zachowują wysoką sztywność skrętną i zerowy luz. Są one popularne przede wszystkim ze względu na zdolność do kompensacji odchyleń kątowych wałów i częściowego tłumienia drgań.

Firma STS Coupling, dzięki wieloletniemu doświadczeniu zbudowała reputację niezawodnego producenta elementów sprzęgających.

Sprzęgła WK2 i WK3 przeznaczone są do zastosowań wymagających mniejszego momentu obrotowego. Do zastosowań, w których wymagane jest większe przenoszenie momentu obrotowego, należy wybrać sprzęgła WK4 lub WK5. W ofercie sprzęgieł mieszkowych STS oferuje również wersje wykonane ze stali nierdzewnej, takie jak WK3-E lub WK4-E, co rozszerza zakres ich zastosowania na inne sektory przemysłu.

Potrzebujesz porady?

Skontaktuj się z naszymi ekspertami pod adresem info@raveo.com.pl

Ręczne elektronarzędzia od lat są niezastąpione w branżach takich jak lotnictwo, budownictwo i motoryzacja. Rosnąca kultura majsterkowania i ich kompaktowe rozmiary doprowadziły do wzrostu popularności tych narzędzi również w prywatnych gospodarstwach domowych. Narzędzia akumulatorowe zyskują na popularności, stopniowo zastępując narzędzia przewodowe. Nowe narzędzia są przenośne, kompaktowe i łatwe w użyciu. Wraz z rozwojem i udoskonaleniem technologii akumulatorów litowo-jonowych, nawet większe narzędzia mogą być teraz zasilane bateryjnie – zadania takie jak przebijanie się przez beton i mur za pomocą młota wyburzeniowego można dziś wykonywać bezprzewodowo, zapewniając pracownikom pełną swobodę ruchów.

W środowisku przemysłowym nowa technologia zastępuje głównie nieefektywne systemy pneumatyczne i hydrauliczne. Mają one niską wydajność, są podatne na wycieki i wymagają regularnej konserwacji. Z drugiej strony, urządzenia zasilane bateryjnie wykorzystują bezobsługowe silniki elektryczne, które płynnie integrują się z energooszczędną konstrukcją narzędzi. Obecne wyzwania opierają się w szczególności na czasie pracy baterii, który pozostaje czynnikiem ograniczającym. Jednak przemyślane projekty zazwyczaj pozwalają na łatwą wymianę w ciągu zaledwie kilku sekund.

Czas pracy elektronarzędzia akumulatorowego jest w dużej mierze zdeterminowany przez sam akumulator i motoreduktor, który pobiera energię z akumulatora. Dlatego też oba komponenty muszą być idealnie dopasowane. Silniki komutowane elektronicznie (EC) stały się preferowanym wyborem dla urządzeń zasilanych bateryjnie. Bezszczotkowe silniki EC – znane jako silniki BLDC – cieszą się szczególną popularnością wśród producentów dzięki bezobsługowej konstrukcji, eliminującej zużycie związane ze szczotkami. Oprócz wysokiej wydajności, silniki BLDC oferują również długą żywotność, bezpośrednio wpływając na ogólną trwałość narzędzia.

Dunkermotoren, marka należąca do AMETEK, oferuje szereg kompaktowych, lekkich i trwałych silników BLDC, które są idealne do stosowania w elektronarzędziach zasilanych bateryjnie. Obok BG 42 i BG 32 (o średnicach 42 i 32 mm), BGA 22 o średnicy zaledwie 22 mm i wyjątkowo wysokiej gęstości mocy idealnie pasuje do takich urządzeń. Ten silnik charakteryzuje się wyjątkowo płynną pracą i pozwala na szczególnie długą pracę przeciążeniową w porównaniu do wielu konkurencyjnych produktów.

Silniki serii BGA 22 można łączyć z różnymi elementami zaprojektowanymi specjalnie dla tego małego silnika, co czyni go niezwykle wszechstronnym. Na przykład, gdy wymagany jest wysoki moment obrotowy, silnik można połączyć z przekładnią planetarną PLG 22 HT, umożliwiając przenoszenie sił do 2,3 Nm przy zachowaniu kompaktowej średnicy 22 mm. W celu zwiększenia precyzji, enkoder RE 22 o wysokiej rozdzielczości można zamontować z tyłu silnika. W narzędziach o krytycznym znaczeniu dla bezpieczeństwa hamulec E 22 o momencie hamowania ponad 100 mNm może szybko zatrzymać wszystkie ruchome części elektronarzędzia, zapobiegając uszkodzeniom i obrażeniom.

Podsumowanie

Rynek elektronarzędzi od wielu lat przeżywa rozkwit, w którym prym wiodą urządzenia akumulatorowe. Rozwój ten jest spowodowany zastosowaniem wydajnych silników BLDC, maksymalizujących żywotność baterii. Dzięki motoreduktorowi BGA 22, Dunkermotoren oferuje kompaktowe, lekkie i energooszczędne kompletne rozwiązanie silnikowe, które idealnie nadaje się do stosowania w elektronarzędziach zasilanych bateryjnie

Więcej o silnikach Dunkermotoren serii BGA 33 przeczytasz tutaj: https://raveo.com.pl/silniki-bezszczotkowe-bga-22-serii-dcore/

Systemy te, charakteryzujące się precyzyjną kontrolą ruchu i zdolnością do obsługi dużych obciążeń, są niezbędnymi komponentami w różnych zastosowaniach, od robotyki po maszyny CNC.

Ponieważ branże nieustannie dążą do wyższej produktywności i skróconych przestojów, eksploracja najnowszych innowacji w technologii prowadnic liniowych, w tym materiałów, ulepszeń konstrukcyjnych i systemów smarowania, może zapewnić cenne spostrzeżenia. Wzajemne oddziaływanie tych postępów i ich wdrażanie w zautomatyzowanych systemach pokazuje, w jaki sposób przedsiębiorstwa mogą zwiększyć wydajność operacyjną, utrzymując jednocześnie rygorystyczne standardy jakości.

Ponadto, ponieważ zrównoważony rozwój staje się coraz ważniejszy w produkcji, potencjał energooszczędnych projektów i ich wpływ na ogólną wydajność środowiskową uzasadnia kompleksową dyskusję. Analiza studiów przypadków udanych zastosowań i wyzwań napotkanych podczas integracji może pomóc organizacjom podejmować świadome decyzje dotyczące przyjęcia tych technologii, co ostatecznie prowadzi do inteligentniejszych, bardziej konkurencyjnych środowisk produkcyjnych.

→ Zapewniają precyzję ruchu.

→ Zmniejszają tarcie i tempo zużycia.

→ Zwiększają wydajność i produktywność.

Jednak wiele osób pomija ich znaczenie w projektowaniu. A konserwacja jest często zaniedbywana.

Świeć przykładem i nadaj priorytet odpowiednim komponentom.

Twoje maszyny będą Ci wdzięczne.